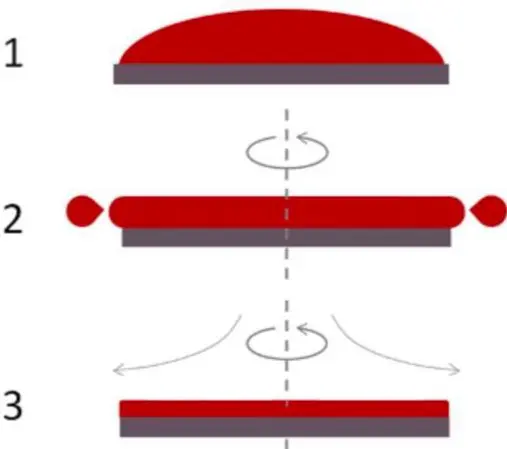

Frottez la bougie sur la surface du verre pendant 2 minutes.

But: Appliquez une couche de cire de paraffine comme colle pour fixer les CNP au substrat.

Frottez doucement une éponge ou du papier absorbant sur la surface pendant 2 minutes.

But: Assurez-vous que la couche de cire de paraffine est fine et uniforme.

Allumez la bougie et placez le côté du verre recouvert de cire de paraffine à environ 1 cm de la mèche de la bougie.

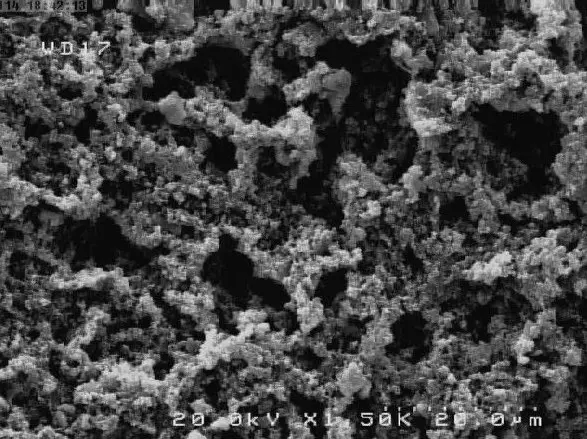

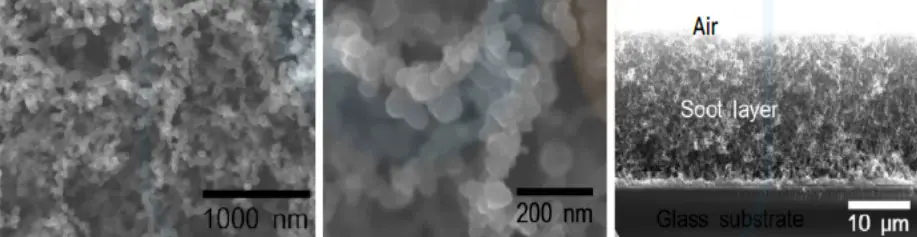

But: Déposez les CNP à la surface.

Déplacez le verre d’avant en arrière horizontalement pendant 1 minute.

But: Répartissez uniformément la couche de cire de paraffine.

Plongez le verre dans l’eau et secouez-le doucement.

But: Retirez les particules non liées de la surface.

Versez une goutte d’eau de 7 μL sur l’échantillon et mesurez l’angle de contact statique à l’aide de la Instrument Droplet Lab.

But: Mesurer l’efficacité de la surface superhydrophobe.

De notre expérience, nous avons découvert que le substrat n’a pas d’impact significatif sur le processus. Testez si la même méthode peut être appliquée à d’autres matériaux tels que l’aluminium, le bois ou le papier. Attention : Pour éviter que le bois et le papier ne brûlent, humidifiez-les avant de commencer le processus.

Frottez un essuie-tout sur la surface superhydrophobe pendant 20 secondes et mesurez à nouveau l’angle de contact statique. Observez tout changement. Découvrez les ajustements apportés aux étapes 1 à 4 pour améliorer la résistance du revêtement contre les frottements.

Répétez l’expérience pour créer un treillis en aluminium superhydrophobe. Placez des gouttelettes d’huile et d’eau sur la surface et observez leur comportement. Essayez de mélanger une gouttelette d’huile avec une gouttelette d’eau sur le grillage. Analyser les phénomènes observés.

Créez une lame de rasage superhydrophobe et essayez de couper les gouttelettes d’eau. Déterminez la taille de la plus petite gouttelette d’eau qui peut être coupée. Partagez vos découvertes avec nous.

Droplet Lab a été fondé en 2016 par le Dr Alidad Amirfazli, membre du corps professoral de l’Université York, et deux de ses chercheurs, le Dr Huanchen Chen et le Dr Jesus L. Muros-Cobos.

Dropletlab © 2024 Tous droits réservés.